お役立ち情報 USEFUL INFORMATION

2024.07.29

業界コラム

トラックの積載・作業効率を上げて2024年問題に立ち向かう!

2024年問題のポイント

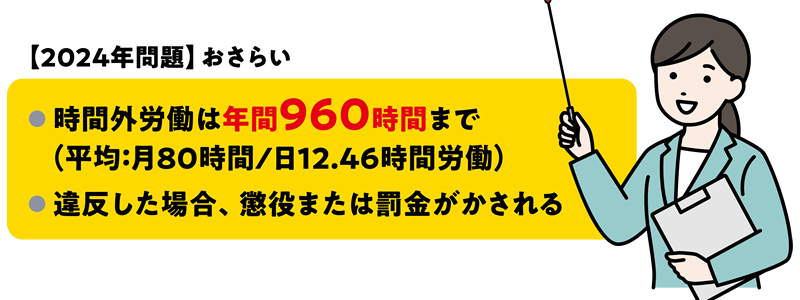

2024年問題対策コラムも本シリーズ最終回の第4回となりました。過去記事と重複しますが、もういちど簡単に2024年問題を確認しておきます。2024年問題とは、「働き方改革関連法」の「自動車運転業務」に関する時間外労働が年間960時間以内に規制されることで生じるいろいろな問題です。

2024年4月から施行され、平均化すると月80時間、日12.46時間以上働くことができなくなり、違反した場合は6ヶ月以下の懲役または30万円以下の罰金となります。平均化は目安で、あくまで年960時間以内なら大丈夫です。また、60時間/月を超える残業代は50%増になります。

ちりも積もれば山となる。改善も積もれば対策に

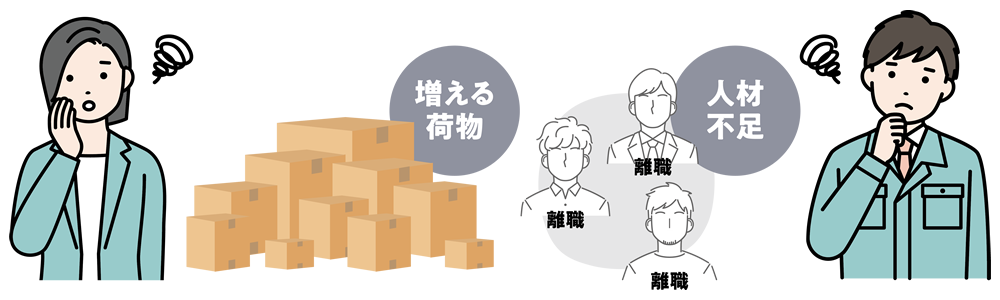

2024年問題を超簡単に言ってしまえば、「過大な残業はもうできない。人手はなかなか増えない。荷物は増えていく。どうしましょう?」です。

政府はトラック輸送を取り巻く人手不足などの状況について理解しています。しかし、この法律は2024年4月に施行されます。つまり「トラック輸送の働き方は変わらなければならないのです。」と言っています。でもその具体的な方法は示されていません。

でも大丈夫!それ、もりやが・・・危うくパクリになってしまうところでした。

冗談はさておき、この2024年問題シリーズ4回を追いかけて見えてきた有効な対策は、各社に合ったあの手この手の対策を、ひとつだけではなく、いくつも組み合わせて行うことです。ひとつひとつはちょっとした改善かもしれません。でも、それが積み重なることで2024年問題は快方に向かいます。

自社にあった改善を、小さなことでも目に付いたところから全部検討して積み上げ、トータルで労力を削減します。そうして人手が増えなくても作業量を減らさず、長時間労働しない環境を手に入れましょう。

ありとあらゆるアイデアの引き出しが必要になります。でも本当に大丈夫。それはもりや産業にいっぱいあります!では、今回も「使える」アイデアをいくつか紹介しましょう。

「使える」アイデア

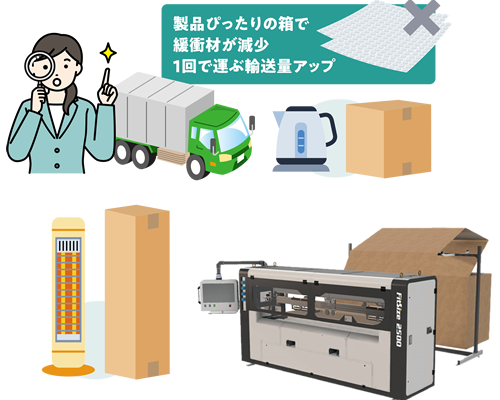

「段ボール箱製造機」を使って、トラック1回で運ぶ輸送量をアップ

製品にぴったりのオリジナル段ボールがつくれる「段ボール箱製造機」は2024年コラムで何回か登場してきました。それは効果が高く、多面的な効率化を一気に進めることができるからです。ですから、ここであえてもういちど紹介しようと思います。

製品にぴったりの箱は緩衝材が減少、または箱の構造によっては緩衝材が不要になります。当然、緩衝材の準備、詰め込み、補充作業も激減し、モノと人の両面で負担が軽減します。

また、製品ぴったりの箱だから、中身をみっちり運べます。これまで、がんばって運んでいたけど、その20%は緩衝材だった・・・という内容も改善できるでしょう。

トラックの容積まで視野に入れて箱サイズを緻密に計算すれば、パレットに段積みして、再利用可能な荷崩れ防止カバーを掛けて、フォークリフトでアルミバンの箱車に積むと、芸術的なほど天井高さスレスレまでの積載が可能です。運ぶ製品量はちゃんと確保しながら、まさにエコ輸送の極致。そうなると、遠隔地まで5回運んでいた回数が4回、いや3回ですむかもしれません。ドライバー不足解決の糸口が見えてきました。

倍の容積を一気に搬送、ジャンボカーゴ

シンプルな効率化といえばコレ。ジャンボカーゴは従来カーゴのちょうど倍の容積です。あまり重くない荷物なら、使うだけで構内搬送の往復手間が半分になります。

従来カーゴよりも大きなφ150ウレタンキャスターは音も静かで動きもなめらか。10トントラックなら9台積載することができ、折りたたんでネスティングもできますから、従来カーゴを扱う感覚でみるみる時短を実現します。

時短はトラック輸送側にも効果があります。ジャンボカーゴは、リフター付きトラックなら一度に2個ずつレギュラーカーゴを積むようなもの。人手不足の解消、積載時間の短縮が期待できます。

信じられないほど効率的なデジタルピッキング

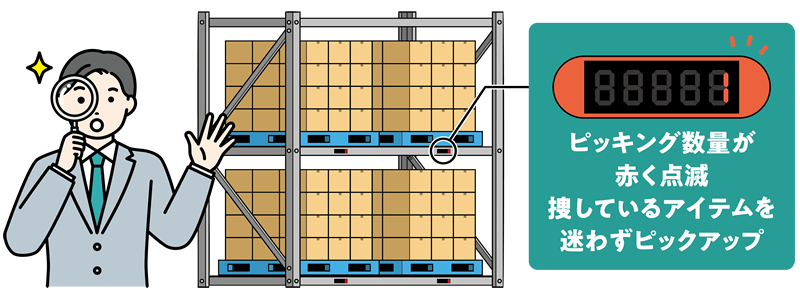

伝票やシート、ちょっと進んでタブレットを見ながら棚を移動してピッキングをする場合、どんな動作をしていますか。たぶん、リストの上から順番に型式や名称を確認・暗記して目的の棚位置を探し、棚の前でもういちど型式や数量を確認してピッキングを行い、チェックを入れて、次の行を探して・・・を繰り返すと思います。一筆書きのように最短経路の移動でピッキングを行うのは至難の業ですし、リスト順にピッキングしないとミスも出ます。アイテム数が多いと経路まで考えるのはムリでしょう。

捜したり、悩んだり、迷うことは本当にご苦労様なのですが、そこに時間をかけても生産性には結びつきません。逆に「捜す」、「迷う」をなくすことは生産性に直結します。

さて、ちょっと想像してほしいのですが、今、あなたの前に1本の通路があって、左右両側の棚には仕分けられたアイテムがびっしり置かれているとします。その製品の仕切りごとにデジタル表示板が取り付けられ、ピッキング数量が赤く点滅していたらどうでしょう。

そう、単純に手前から表示された数量をピックアップして進んでいけばいいのです。それが最大効率になります。ピックアップし終わって、デジタル表示を押せば数字の点滅は消えます。手前から順に、ピックアップ→デジタル消灯→進むの繰り返し。迷う時間はゼロ。この仕組みがデジタルピッキングです。導入には相応の準備が必要ですが、ピッキング作業を根底から変えることができます。もりや産業にはこのようなソリューションもあります。

まとめ

シリーズ4回にわたってお届けした2024年問題対策ソリューションですが、ここに掲載したソリューションはごく一部に過ぎません。現場はすべてちがいますし、現場ごとにぴったりな解決方法が存在するでしょう。

ひとつ確実に言えるのは、対策が法施行に近づけば近づくほどむずかしくなる、ということです。小さな改善を数多くちりばめ、それがこなされて連携しながら効果を生むまでには、ある程度の時間が必要です。まずは、動き出しましょう。とりあえず、もりや産業に電話を1本かけてみるのはいかがでしょうか。